Процесс переработки тяжелого карбоната кальция — это обработка минералов карбоната кальция с помощью дробильно-размольного оборудования в различные порошки, которые могут быть использованы в промышленности. Для применения тяжелого карбоната кальция в различных отраслях промышленности имеются разные требования к размеру, типу фракций, белизне, распределению по крупности зёрен и другим показателям порошка тяжелого карбоната кальция, поэтому технология переработки тяжелого карбоната кальция также должна всесторонне учитывать технологический маршрут и выбор оборудования в соответствии с позиционированием продукта. В общем, конструкция шлифовального оборудования основана на различных принципах: ударе, сжатии, трении, разрезе, а также сочетании различных действующих сил. Различные конструкции будут иметь разные эффекты измельчения и дисперсность продукта.

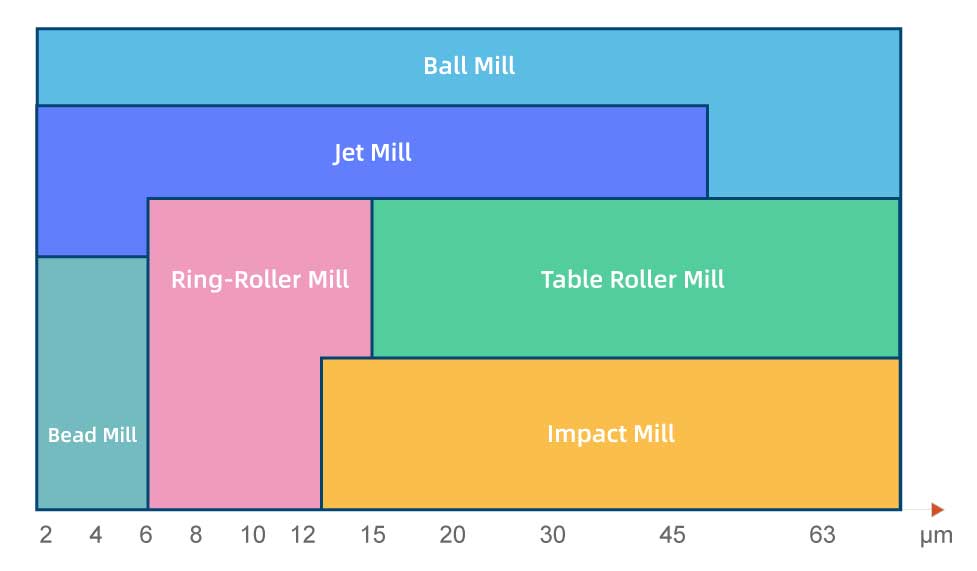

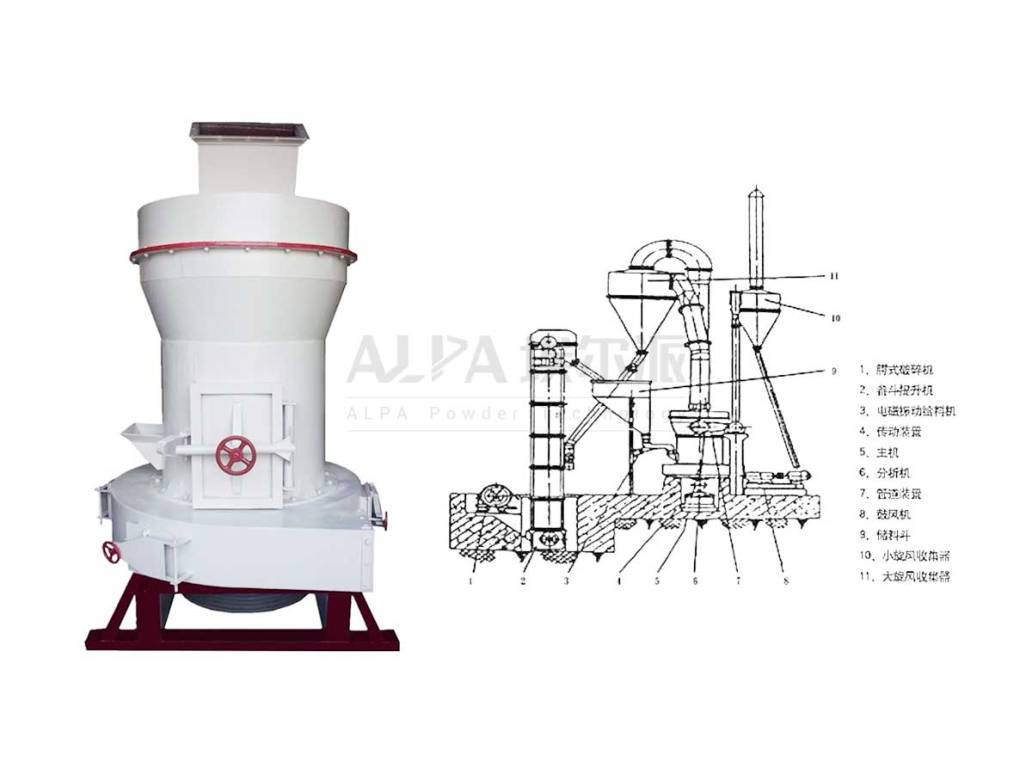

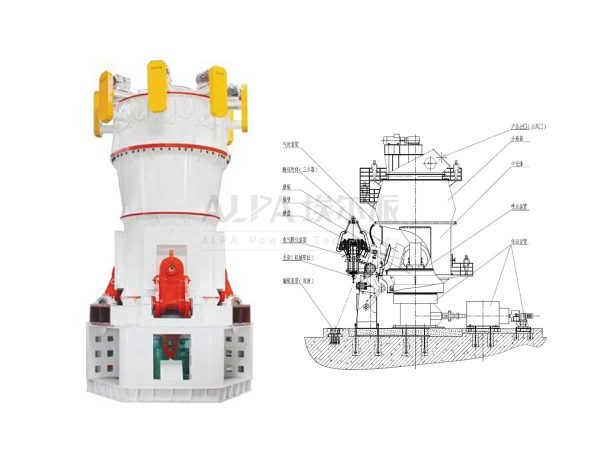

Основным оборудованием для сухой промышленной переработки тяжелого карбоната кальция является мельница Раймонда, вертикальная мельница, кольцевая валковая мельница с классификатором и шаровая мельница с классификатором. Из-за различных принципов дробления и методов выгрузки сырья оборудования, обработанные порошки сильно отличаются по типу фракций, распределению по крупности зёрен и потреблению энергии на единицу, поэтому существуют заметные отличия в позиционировании продукта.

Шаровая мельница в сочетании с классификатором может образовать замкнутую систему циркуляции, крупнозернистый порошок после классификации может быть возвращен в шаровую мельницу для повторного измельчения, но в мельницу Раймонда, вертикальную мельницу и вибрационную мельницу трудно вернуть сырье для повторного измельчения из-за очень ограниченной емкости бункера, что не дает образовать замкнутую систему циркуляции, тем самым создает проблемы для обработки возвращаемого сырья.

Шаровая мельница также является низкоскоростным вращающимся оборудованием, а потребление энергии при ударе и трения сведено к минимуму. Таким образом, это не только идеальный выбор для измельчения высокотвердого и абразивного минерального сырья, но и наиболее экономичный выбор для измельчения карбоната кальция с низкой твердостью и белых минералов-наполнителей.