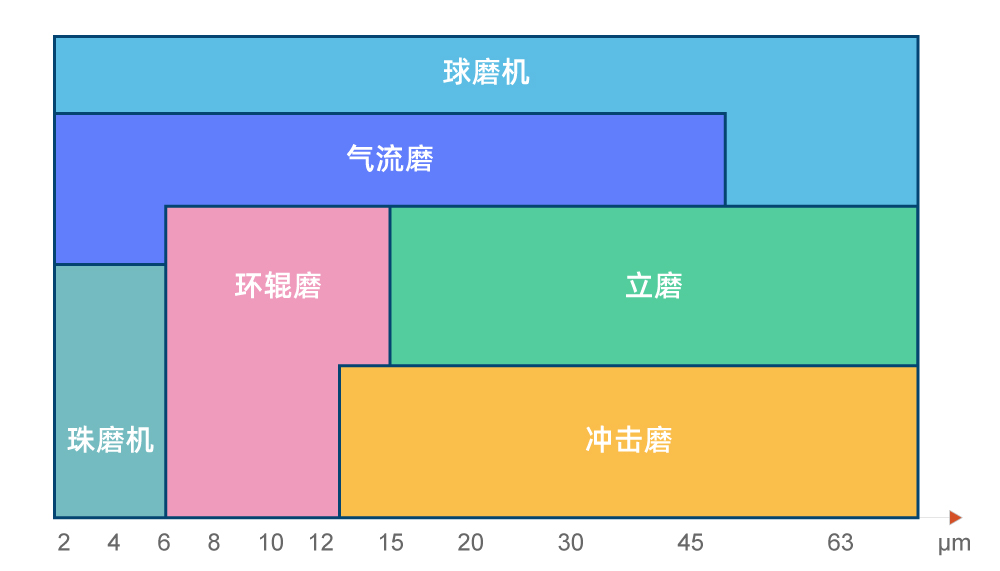

重質碳酸鈣的加工過程簡單的說就是採用破碎、研磨裝置把碳酸鈣礦物加工成各種能滿足工業應用的粉體的過程。由於不同的工業應用對 重質碳酸鈣粉體的粒度、粒型、白度和粒度分佈等指標的要求不同,所以 重質碳酸鈣的加工工藝也要根據產品定位綜合考慮工藝路線和裝置選型。一般來說設計基於不同原理的研磨裝置:衝擊、擠壓、摩擦、剪下以及多種作用力的結合等,不同的設計會有不同的研磨效果和產品細度。

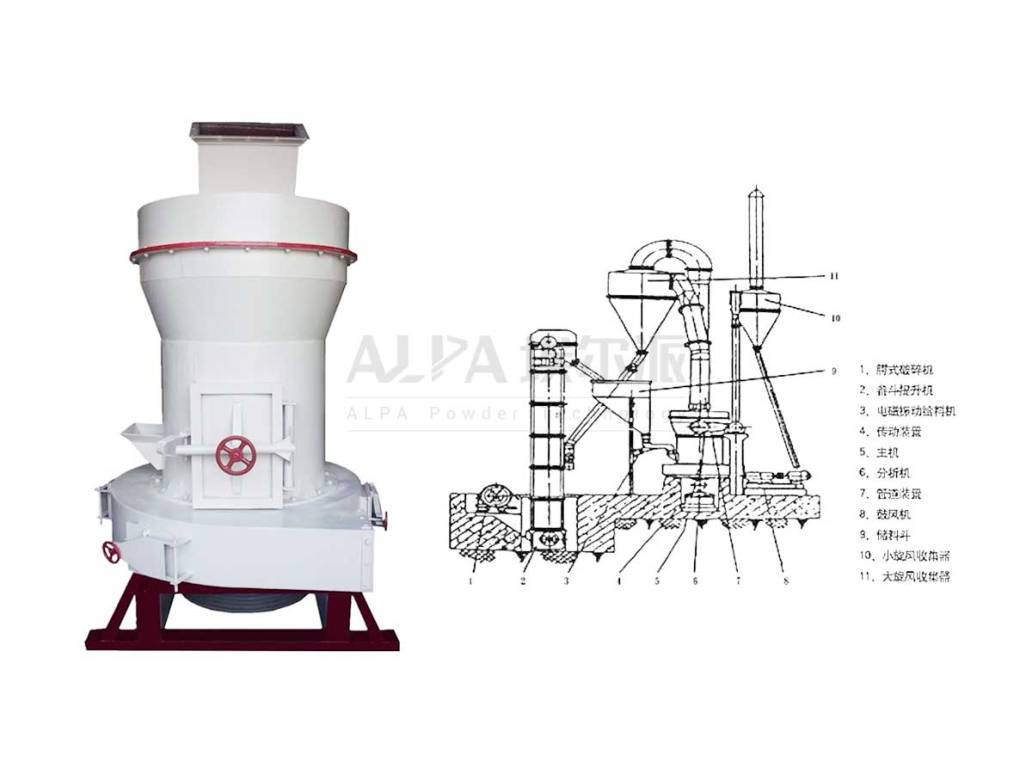

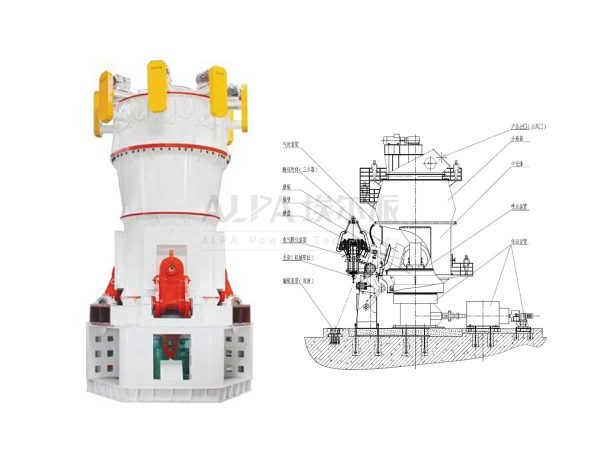

常用的規模化幹法工業生產重質碳酸鈣的加工裝置有雷蒙磨、立磨、環輥磨加分級機和球磨加分級機等。由於裝置的破碎原理和出料方法不同,所以加工的粉體在粒型、粒度分佈、單位能耗上有很大區別,因此產品的定位也有明顯的差異。

球磨機可以和分級機配合形成閉路的迴圈系統,經過分級後的粗粉可以返回球磨機重新研磨,而雷蒙磨、立磨、振動磨由於磨倉容量十分有限,回料困難,無法形成閉路的迴圈系統,給回料的處理帶來了問題。

球磨機又是一種低速運轉的裝置,衝擊和摩擦能耗達到最小化。因此不僅是研磨高硬度、磨蝕性礦物原料的理想選擇,同時也是研磨低硬度碳酸鈣等白色填料礦物的最經濟的選擇。