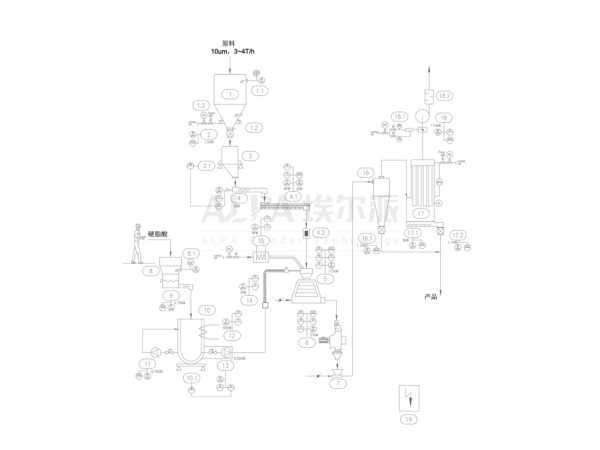

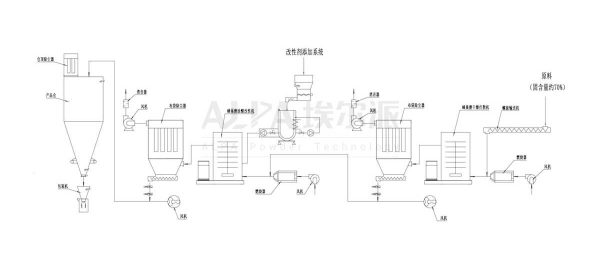

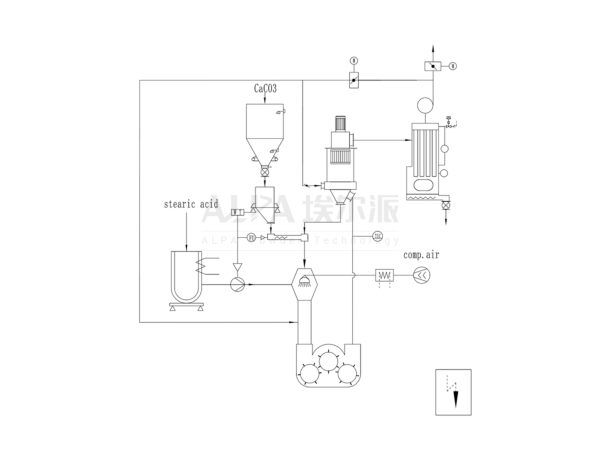

改性工藝概述

表面改性對改善粉體的效能,提高其實用價值和開拓應用領域的發展具有重要的實際意義。

在塑膠、橡膠、膠黏劑等高分子材料及複合材料中,非金屬粉體填料,如碳酸鈣、高嶺土、滑石、石英、矽灰石、石棉、氫氧化鎂、氫氧化鋁等,必須對填料表面進行改性,增強其與基質的相容性、分散性和機械強度及綜合效能。

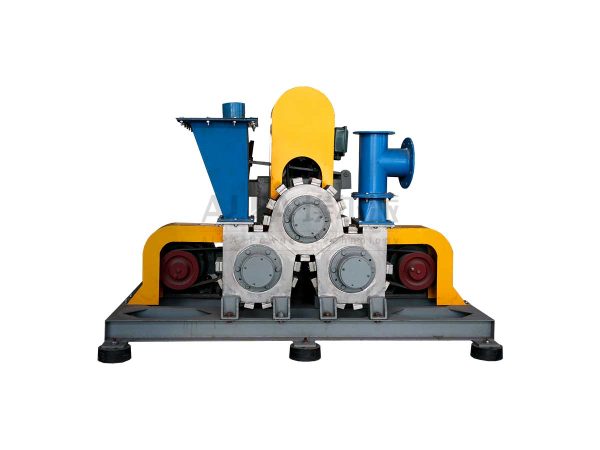

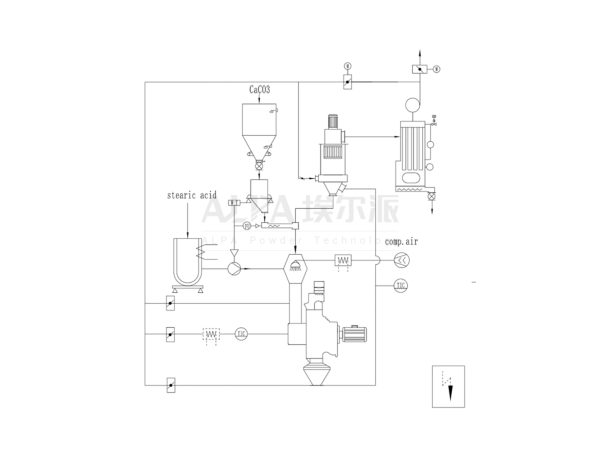

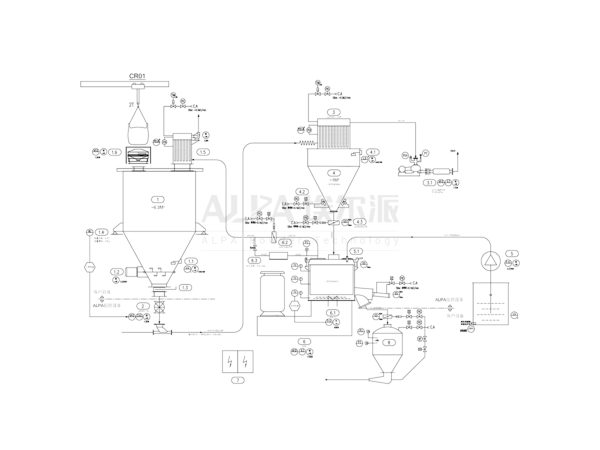

表面改性是填料由一般增量填料變為功能性填料所必要的加工手段之一,也是礦物填料表面改性主要的目的。礦物填料表面改性主要作用包括分散作用、降黏作用、增填作用、介面力學作用。最常用改性方法主要有表面化學改性法、包覆改性法、機械力化學 改性法。涉及研究內容主要包括改性機理、改性劑、改性工藝與裝置、過程控制、產品檢測評價等。